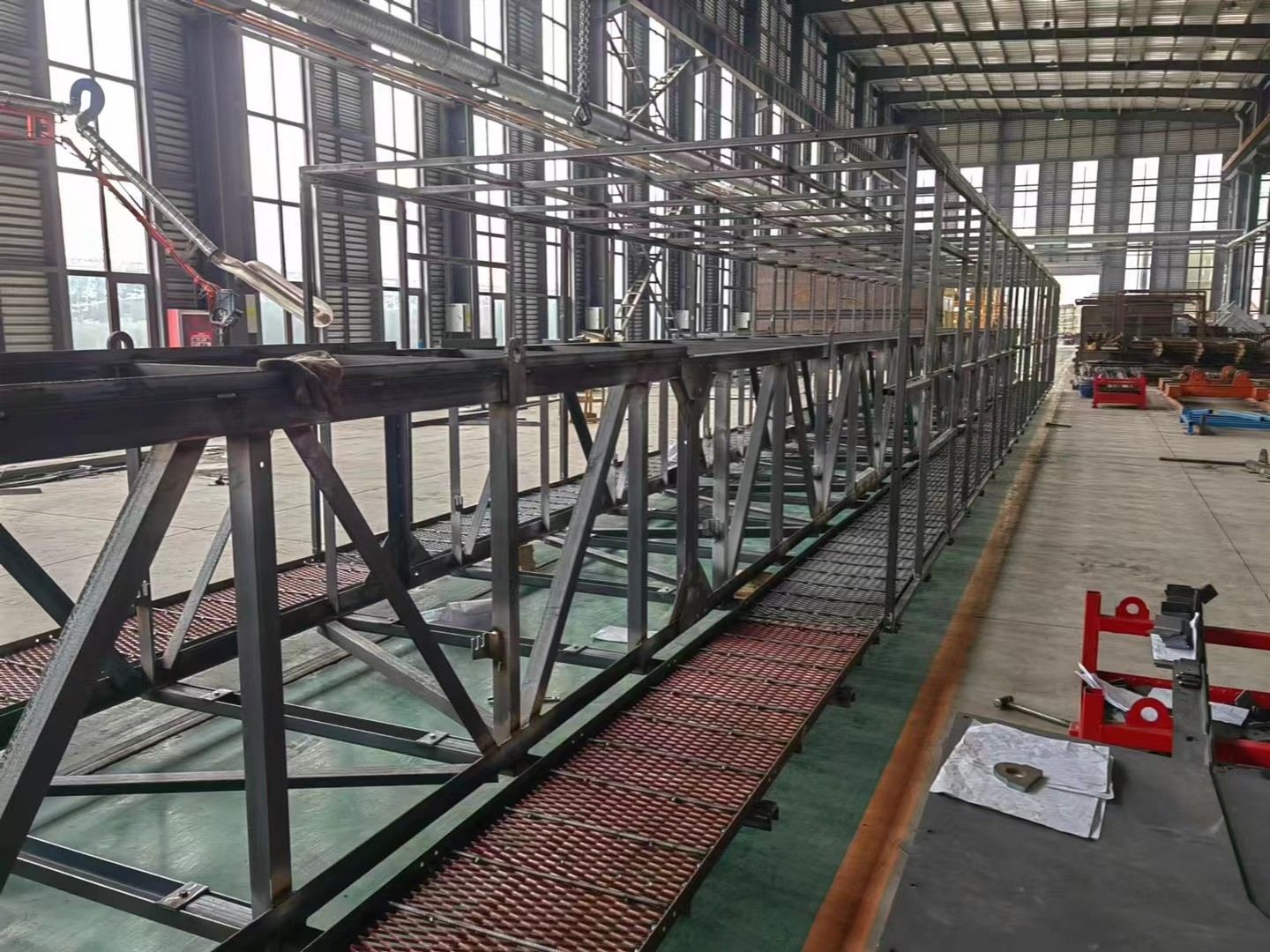

نظام النقل الهيكل الصلب

1. قوة عالية وخفيفة الوزن

خصائص المواد:يتميز الفولاذ بقوة عالية مع وزن منخفض، حيث يكون أخف بنسبة 30% إلى 50% من الهياكل الخرسانية تحت نفس الحمل، مما يقلل من تكاليف النقل والرفع.

قدرة تحميل عالية:مناسب لسيناريوهات النقل ذات المساحات الكبيرة والحمولات الثقيلة (على سبيل المثال، مكونات الجسر والمعدات الكبيرة).

2. المعيارية والتوحيد القياسي

التجميع السريع:يتم إنتاج المكونات الجاهزة في المصنع، مما يتيح التجميع السريع في الموقع وتقصير وقت البناء (أسرع بنسبة 50٪ + من الطرق التقليدية).

التكيف المرن:أحجام وحدات قابلة للتخصيص لتناسب احتياجات النقل المختلفة (على سبيل المثال، المباني المحفوظة في حاويات أو وحدات نمطية).

3. المتانة والمقاومة البيئية

مقاومة التآكل:تعمل تقنية الجلفنة أو الطلاء أو الفولاذ المقاوم للعوامل الجوية على إطالة عمر الخدمة (حتى 50 عامًا أو أكثر).

مقدمة

تشمل عملية إنتاج منتجات أنظمة نقل الهياكل الفولاذية عادةً التصميم، وشراء المواد الخام، والمعالجة والتصنيع، وفحص الجودة، ومعالجة الأسطح، والنقل، والتركيب. فيما يلي شرح مفصل للعملية:

1. مرحلة التصميم

تحليل المتطلبات:توضيح احتياجات العملاء، وتحديد غرض النظام (على سبيل المثال، النقل اللوجستي، ومعدات التخزين)، وسعة التحميل، وبيئة التشغيل.

التصميم الهيكلي:استخدم برامج التصميم بمساعدة الحاسوب (CAD)/ثلاثية الأبعاد (مثل SolidWorks وTekla) لتصميم الهياكل الفولاذية، بما في ذلك العوارض والدعامات والقضبان والمكونات الأخرى.

الحسابات الميكانيكية:التحقق من القوة الهيكلية والصلابة والاستقرار من خلال تحليل العناصر المحدودة (FEA).

إخراج الرسم:إنشاء رسومات التصنيع ومخططات التجميع وقائمة المواد (BOM).

2. شراء المواد الخام

اختيار الصلبنشتري فولاذ المقاطع (عوارض H، عوارض I)، والصفائح الفولاذية، والأنابيب الفولاذية، وغيرها، وفقًا لمتطلبات التصميم. تشمل المواد الشائعة Q235B/Q355B (المعايير الصينية) أو ASTM A36/A572 (المعايير الدولية).

المواد المساعدة: البراغي، قضبان اللحام، الطلاءات المضادة للتآكل، وما إلى ذلك.

3. المعالجة والتصنيع

(1) القطع

استخدم آلات القطع باللهب أو القطع بالليزر أو النشر لقطع المواد الفولاذية، مما يضمن دقة الأبعاد.

إزالة النتوءات وتلميع الحواف المقطوعة.

(2) التشكيل

الانحناء/التدحرج:ثني الصفائح الفولاذية على البارد أو الساخن (على سبيل المثال، بكرات الناقل).

الحفر/الطحن:عملية فتحات البراغي أو نقاط التوصيل.

(3) اللحام والتجميع

لحام المكونات:استخدم اللحام القوسي المغمور، واللحام المحمي بغاز ثاني أكسيد الكربون، وما إلى ذلك، في لحام الهياكل الرئيسية (على سبيل المثال، العوارض الخشبية، والأقواس).

التجميع المسبق:إجراء تجميع تجريبي في المصنع للتحقق من الملاءمة والأبعاد.

(4) التشغيل الآلي

تنفيذ عمليات تشغيل دقيقة على المكونات ذات التحمل العالي (مثل مفاصل السكك الحديدية) لضمان التسطيح والدقة الأبعادية.

4. فحص الجودة

فحص اللحام:تحقق من جودة اللحام عن طريق الاختبار بالموجات فوق الصوتية (UT)، أو اختبار الجسيمات المغناطيسية (MT)، أو اختبار الأشعة السينية (RT).

فحص الأبعاد:التحقق من الأبعاد الحرجة (على سبيل المثال، الامتداد، والعمودية) مقابل الرسومات التصميمية.

اختبار الحمل:إجراء اختبارات محاكاة للحمل (على سبيل المثال، التشغيل التجريبي للناقلات).

5. معالجة السطح

إزالة الصدأ:الحصول على الدرجة Sa2.5 (معيار ISO 8501) عن طريق التفجير الرملي أو التفجير بالرصاص.

طلاء مضاد للتآكل:

البرايمر: برايمر إيبوكسي غني بالزنك؛

الطبقة المتوسطة: طلاء أكسيد الحديد الميكا الإيبوكسي؛

الطبقة النهائية: طلاء البولي يوريثين (يتم اختياره بناءً على المتطلبات البيئية).

الجلفنة (اختياري):الجلفنة بالغمس الساخن (للبيئات الخارجية عالية التآكل).

6. التعبئة والتغليف والنقل

التعبئة والتغليف الواقية:استخدم الصناديق الخشبية للمكونات الدقيقة (مثل القضبان) لمنع التشوه أثناء النقل.

وضع العلامات:قم بتحديد نقاط الرفع ومركز الثقل ومؤشرات مقاومة الرطوبة.

7. التثبيت في الموقع

التفتيش الأساس:التحقق من موضع ومستوى الأجزاء المضمنة.

الرفع المقطعي:استخدم الرافعات لتثبيت الهياكل الرئيسية.

الترباس/اللحام:الشد الأولي والنهائي للمسامير عالية القوة أو اللحام في الموقع.

التكليف:ضبط استقامة السكك الحديدية وسلاسة تشغيل الناقل.

8. التسليم والقبول

تفتيش العملاء:التحقق من المعايير الفنية وتوقيع وثائق القبول.

نقل التوثيق:توفير شهادات المواد، وأدلة التشغيل، وإرشادات الصيانة.

تم إرساله بنجاح

سوف نتصل بك في أقرب وقت ممكن