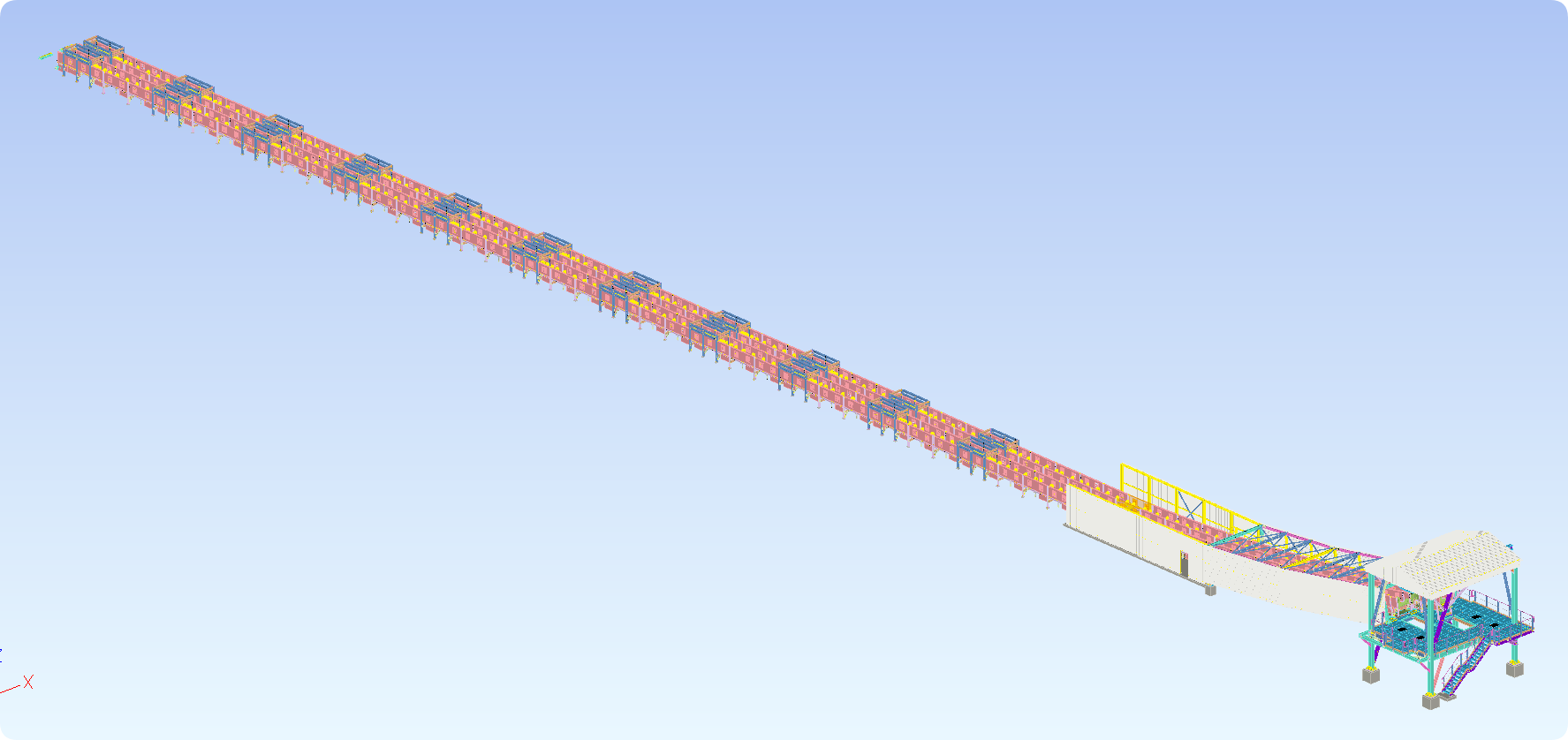

نظام النقل الهيكل الصلب

1. قوة عالية ووزن خفيف

خصائص المادة: يتمتع الفولاذ بقوة عالية ووزن منخفض، كما أنه أخف بنسبة 30% -50% من الهياكل الخرسانية تحت نفس الحمل، مما يقلل من تكاليف النقل والرفع.

قدرة تحمل عالية للحمولة: مناسبة لسيناريوهات النقل ذات المساحة الكبيرة والحمل الثقيل (مثل مكونات الجسر والمعدات الكبيرة).

2. التوحيد والتوحيد القياسي

التجميع السريع: يتم إنتاج المكونات الجاهزة في المصنع، مما يحقق التجميع السريع في الموقع ويختصر وقت البناء (أسرع بنسبة تزيد عن 50% من الطرق التقليدية).

التكيف المرن: أحجام وحدات قابلة للتخصيص لتلبية احتياجات النقل المختلفة (مثل الحاويات أو المباني المعيارية).

يقدم

تشمل عملية إنتاج منتجات أنظمة نقل الهياكل الفولاذية عادةً التصميم، وشراء المواد الخام، والمعالجة والتصنيع، وفحص الجودة، ومعالجة الأسطح، والنقل، والتركيب. فيما يلي شرح مفصل للعملية:

1. مرحلة التصميم

تحليل المتطلبات: توضيح متطلبات العملاء، وتحديد غرض النظام (مثل النقل اللوجستي، ومعدات التخزين)، وسعة التحميل، وبيئة التشغيل.

التصميم الهيكلي: استخدم برامج التصميم بمساعدة الحاسوب (CAD)/3D (مثل SolidWorks، Tekla) لتصميم الهياكل الفولاذية، بما في ذلك العوارض، والأقواس، والمسارات، والمكونات الأخرى.

الحساب الميكانيكي: التحقق من القوة الهيكلية والصلابة والاستقرار من خلال تحليل العناصر المحدودة (FEA).

مخرجات الرسم: إنشاء رسومات التصنيع ورسومات التجميع وقائمة المواد (BOM).

2. شراء المواد الخام

اختيار الفولاذ: اشترِ مقاطع فولاذية (عوارض H، عوارض I)، وألواح فولاذية، وأنابيب فولاذية، وغيرها، وفقًا لمتطلبات التصميم. تشمل المواد الشائعة Q235B/Q355B (المعيار الصيني) أو ASTM A36/A572 (المعيار الدولي).

المواد المساعدة: البراغي، قضبان اللحام، الطلاءات المضادة للتآكل، الخ.

3. المعالجة والتصنيع

(1) القطع

استخدم آلات القطع باللهب أو القطع بالليزر أو النشر لقطع الفولاذ لضمان دقة الأبعاد.

قم بإزالة النتوءات من حواف القطع وقم بتلميعها.

(2) التشكيل

الانحناء/الدرفلة: الانحناء البارد أو الساخن للصفائح الفولاذية (مثل بكرات الحزام الناقل).

الحفر/الطحن: تصنيع فتحات المسامير أو نقاط الاتصال.

(3) اللحام والتجميع

لحام المكونات: يتم استخدام اللحام القوسي المغمور، واللحام المحمي بغاز ثاني أكسيد الكربون، وما إلى ذلك في لحام الهياكل الرئيسية مثل الجمالونات والأقواس.

ما قبل التجميع: قم بإجراء التجميع التجريبي في المصنع للتحقق من الملاءمة والأبعاد.

(4) المعالجة الميكانيكية

التشغيل الدقيق للمكونات ذات التحمل العالي (مثل مفاصل السكك الحديدية) لضمان التسطيح والدقة الأبعادية.

4. فحص الجودة

فحص اللحام: التحقق من جودة اللحام من خلال الاختبار بالموجات فوق الصوتية (UT)، أو اختبار الجسيمات المغناطيسية (MT)، أو اختبار الأشعة السينية (RT).

التفتيش الأبعادي: التحقق من الأبعاد الرئيسية (مثل الامتداد والعمودي) بناءً على الرسومات التصميمية.

اختبار الحمل: إجراء اختبار محاكاة للحمل (على سبيل المثال، التشغيل التجريبي للناقل).

5. معالجة السطح

إزالة الصدأ: تحقيق مستوى Sa2.5 (معيار ISO 8501) من خلال التفجير الرملي أو التفجير بالرصاص.

طلاء مضاد للتآكل:

الطبقة التمهيدية: طبقة تمهيدية غنية بالزنك والإيبوكسي؛

طلاء متوسط: طلاء إيبوكسي ميكا أكسيد الحديد؛

الطبقة النهائية: طلاء البولي يوريثين (يتم اختياره وفقًا للمتطلبات البيئية).

الجلفنة (اختياري): الجلفنة بالغمس الساخن (مناسبة للبيئات الخارجية شديدة التآكل).

6. التعبئة والتغليف والنقل

التغليف الوقائي: يتم تغليف المكونات الدقيقة (مثل المسارات) في صناديق خشبية لمنع التشوه أثناء النقل.

العلامات: قم بتحديد نقاط التعليق ومركز الثقل ومؤشرات مقاومة الرطوبة.

7. التثبيت في الموقع

التفتيش الأساسي: التأكد من موضع ومستوى الأجزاء المدمجة.

الرفع المجزأ: استخدم الرافعة لتثبيت الهيكل الرئيسي.

الترباس/اللحام: الشد الأولي والنهائي أو اللحام في الموقع للمسامير عالية القوة.

تصحيح الأخطاء: ضبط استقامة المسار وسلاسة عمل الناقل.

8. التسليم والقبول

فحص العميل: التحقق من المعايير الفنية وتوقيع مستندات القبول.

نقل الملفات: توفير شهادات المواد، وأدلة التشغيل، وإرشادات الصيانة.

أسمي ستاندارد

تم إرساله بنجاح

سوف نتصل بك في أقرب وقت ممكن